任务介绍:设计一个支持USB-C接口的单节锂电池充电模块

- 具备充电状态指示LED

- 充电电流可调(100mA-1A)

- 包含过充过放保护

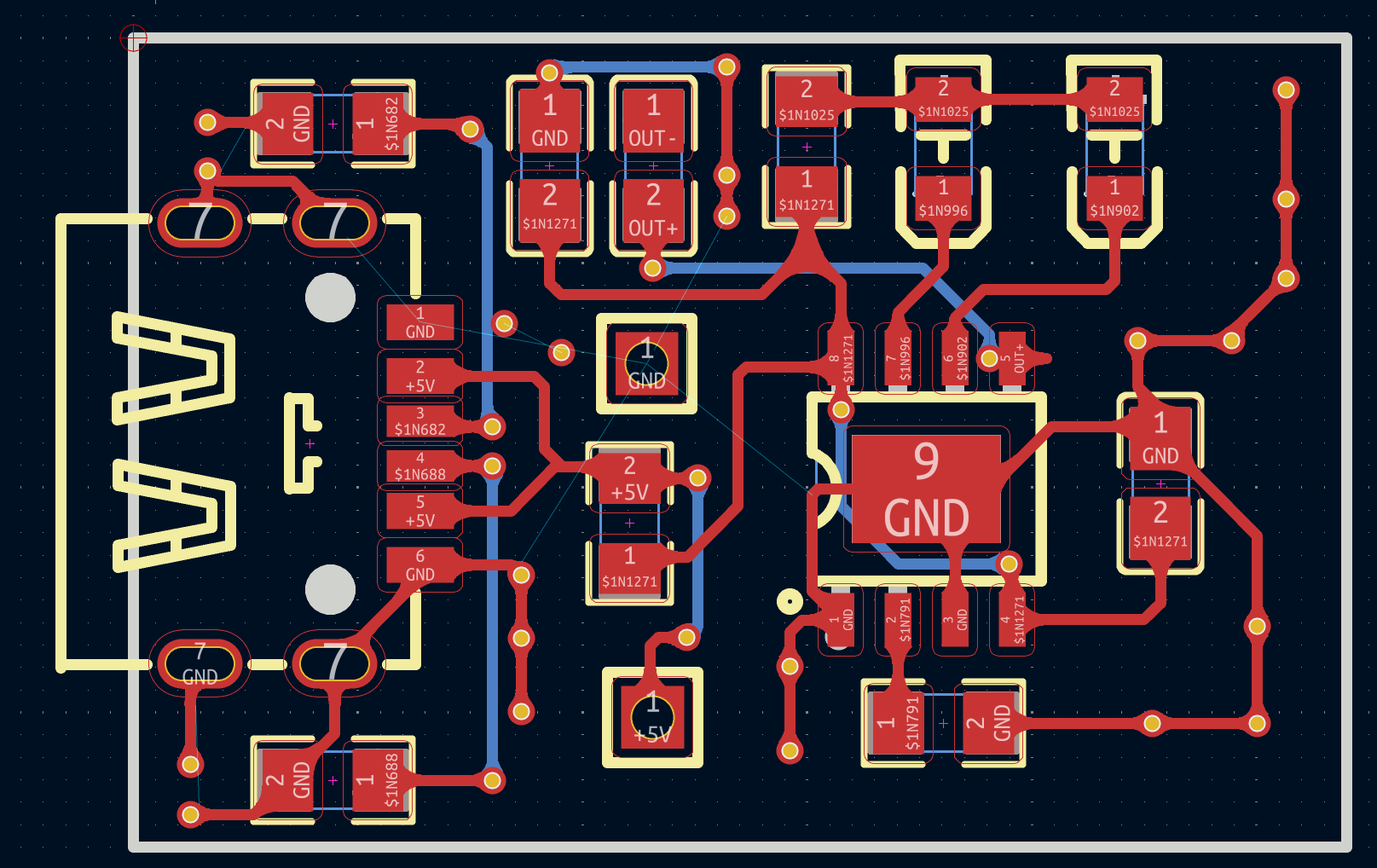

- PCB尺寸建议控制在30mm×20mm范围内

- 主要器件:需在DigiKey官网上有货且正常售卖

模块介绍

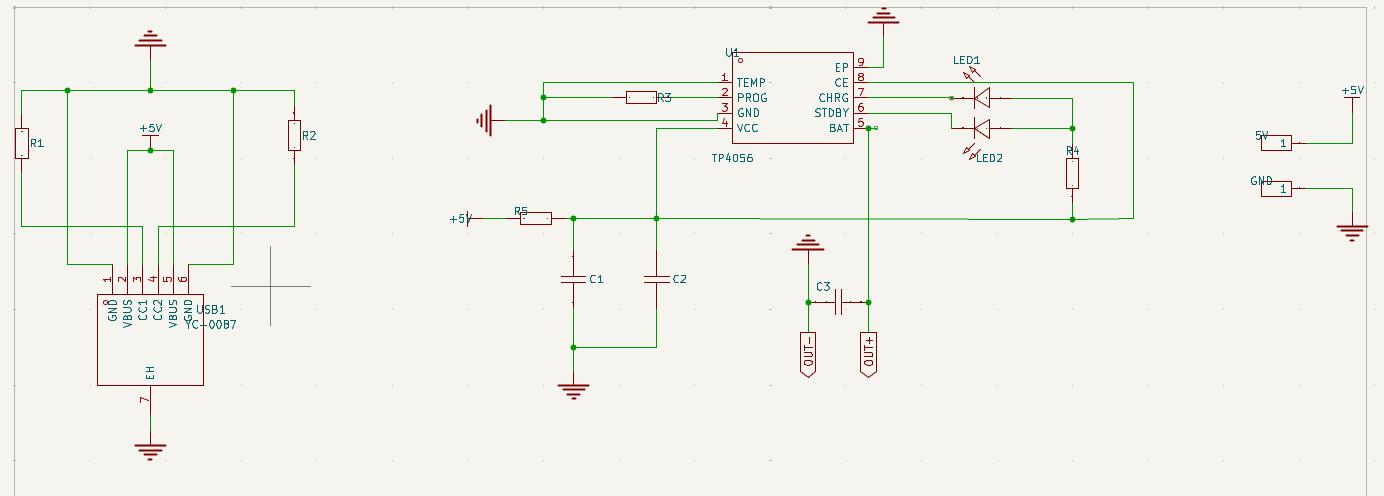

电路核心包含两大关键模块,分别是 TP4056 充电管理模块与以 “5SB1 50N0A0-0087” 器件为核心的 USB 接口相关模块,二者协同可实现基于 USB 供电的锂离子电池安全充电功能。其中,TP4056 充电管理模块作为核心控制单元,能对单节锂离子电池执行恒流、恒压两阶段充电,搭配 LED1、LED2 指示灯实时反馈充电状态(如充电时一灯常亮、充满后另一灯点亮),同时通过外围电阻设定充电电流、电容进行电源滤波,还具备电池温度监测、充电完成自动断电等保护机制,有效避免过充、过热等安全风险;而 USB 接口相关模块则承担 “能源入口” 与潜在 “数据交互” 角色,不仅可通过 USB 接口从外部设备获取 + 5V 供电,为整个充电系统提供能源基础,其外围的 R1、R2 等电阻还能实现信号上拉、电流限制,保障 USB 接口与外部设备连接时的电气稳定性,若电路涉及数据传输需求,该模块也可辅助实现基础数据交互。

TP4056

https://www.digikey.cn/short/r88d8z70

原理图和模块介绍

包装 | 卷带(TR) |

剪切带(CT) | |

Digi-Reel® 得捷定制卷带 | |

零件状态 | 在售 |

电池化学成份 | 锂离子 |

电池数 | 1 |

电流 - 充电 | 恒流 - 可编程 |

可编程特性 | 电流,定时器,电压 |

故障保护 | 超温 |

充电电流 - 最大值 | 500mA |

电池组电压 | 4.24V |

电压 - 供电(最高) | 6.5V |

接口 | USB |

工作温度 | -40°C ~ 85°C |

安装类型 | 表面贴装型 |

封装/外壳 | SOT-23-6 |

供应商器件封装 | SOT-23-6 |

TP4056管脚定义

- TEMP(管脚 1): 温度检测引脚。该引脚连接到 NTC(负温度系数)热敏电阻,用于监测电池的温度。当电池温度超出设定范围时,充电过程可能会被暂停或调整 ,以确保电池安全。

- PROG(管脚 2): 充电电流设置引脚。通过连接一个外部电阻到地,可设置充电电流的大小。充电电流与连接到该引脚的电阻值成反比,计算公式一般为 IBAT=RPROG1.28V,其中 IBAT 是充电电流,RPROG 是连接到 PROG 引脚的电阻 。

- GND(管脚 3): 接地引脚,为芯片提供电气参考地。

- VCC(管脚 4): 电源输入引脚,接外部输入电源(通常为 5V ,如通过 USB 接口供电),为芯片和充电电路提供工作电压。

- BAT(管脚 5): 连接到锂离子电池的正极,用于对电池进行充电。

- STDBY(管脚 6): 充电状态指示引脚。当充电结束时,该引脚输出低电平;在充电过程中,该引脚输出高电平。可通过连接一个 LED 指示灯来直观显示充电是否完成 。

- CHRG(管脚 7): 充电进行状态指示引脚。在充电过程中,该引脚输出低电平;当充电完成时,该引脚输出高电平。常连接一个 LED 指示灯,用于指示充电正在进行 。

- CE(管脚 8): 使能引脚。当该引脚接高电平时,芯片正常工作,开始充电;当接低电平时,芯片进入低功耗待机模式,停止充电 。

- EP(管脚 9,底部焊盘): 芯片的裸露焊盘,通常需要焊接到 PCB 的接地层,以帮助散热并提高电气性能。

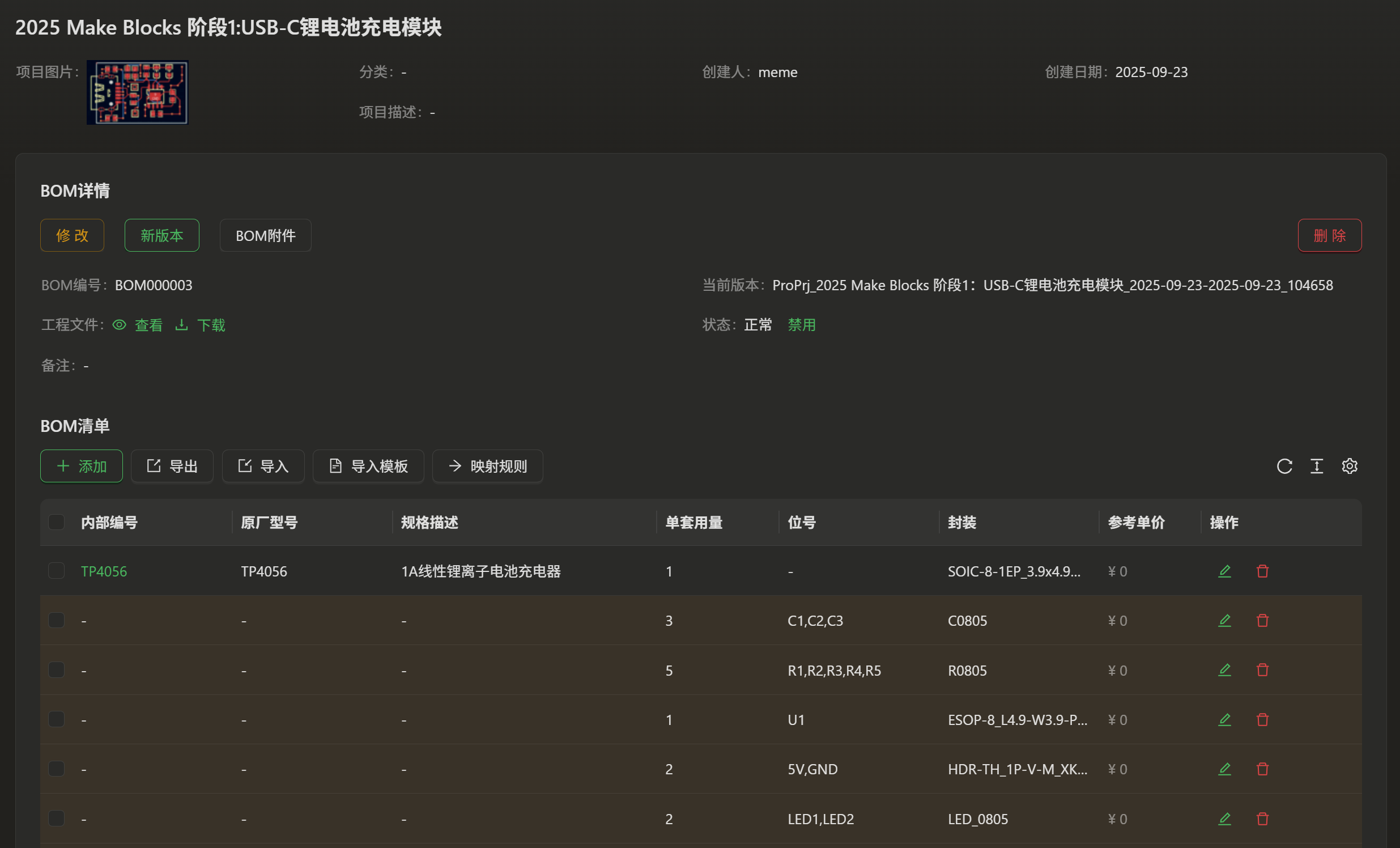

物料截图

项目截图

心得体会

在完成 TP4056 电路板绘制的过程中,我从理论知识的学习者转变为实践操作的执行者,这段经历不仅让我熟练掌握了电路板设计的基本流程,更让我深刻体会到 “理论指导实践,实践反哺认知” 的重要意义。

最初着手画板时,我凭借对 TP4056 管脚定义的了解,直接按照 “电源 - 芯片 - 电池” 的简单逻辑规划布局,却忽略了实际电路中的信号干扰与散热需求。比如将 VCC 电源接口与 BAT 电池接口距离过近,导致布线时出现交叉,还可能因电源波动影响电池充电稳定性。意识到问题后,我重新梳理电路逻辑,将电源输入、芯片、电池接口按 “线性流向” 依次布局,同时为 TEMP 管脚预留出足够空间连接 NTC 热敏电阻,避免后续因布局拥挤无法安装元件,这让我明白电路板布局绝非 “随意摆放”,而是要兼顾信号路径、元件尺寸与实际装配需求。

布线环节的挑战更让我印象深刻。由于 TP4056 的 PROG 管脚需通过外接电阻设定充电电流,该电阻的布线若过长或过细,可能导致电流检测误差,影响充电精度。起初我使用了 0.2mm 线宽,仿真测试时发现充电电流波动较大,查阅资料后才知道,大电流路径需采用更宽的导线降低阻抗。于是我将 PROG 管脚到电阻的布线宽度调整为 0.5mm,同时缩短布线长度,最终解决了电流波动问题。此外,在处理 EP 管脚(底部焊盘)时,我最初仅设计了一小块接地区域,后来意识到焊盘不仅是接地端,更是散热关键,便将焊盘面积扩大至芯片尺寸的 1.5 倍,并通过过孔与 PCB 底层接地平面相连,有效提升了芯片的散热性能,这也让我对 “热管理” 的理解从理论层面落到了实际设计中。

在绘制状态指示电路时,STDBY 和 CHRG 管脚分别连接 LED 指示灯,我曾因未考虑限流电阻而导致 LED 烧毁风险。回顾 TP4056 的 datasheet 才发现,芯片输出引脚的最大电流有限,必须在 LED 回路中串联限流电阻。于是我在每个 LED 与管脚之间添加了 1kΩ 限流电阻,既保证了 LED 正常发光,又避免了芯片过载。这个小插曲让我警醒,画板过程中必须时刻结合元件参数,不能仅凭经验主观设计,每一个细节都可能影响电路的安全性与稳定性。

完成画板并进行仿真验证时,我发现充电结束后 STDBY 指示灯未按预期亮起,排查后发现是 STDBY 管脚到 LED 的布线存在虚焊风险 —— 我在布线拐角处采用了直角设计,可能导致蚀刻时导线断裂。随后我将直角拐角改为 45° 角,同时优化焊盘尺寸,确保焊接可靠性。这次排查让我明白,电路板设计中的 “小细节” 往往决定了最终产品的成败,哪怕是一个布线拐角、一个焊盘大小,都需要严谨对待。

此次 TP4056 电路板绘制经历,让我跳出了 “只懂理论” 的局限,真正理解了电路设计中 “布局合理、布线规范、细节严谨” 的核心要求。未来再进行类似设计时,我会先做好整体规划,结合元件特性与实际需求综合考量,同时养成 “查阅 datasheet 、仿真测试、反复优化” 的习惯,在实践中不断提升自己的电路设计能力。