任务介绍

任务要求设计⼀个锂电池电压和电流监测 PCB 模块,要求电压监测范围为 0-24V,电流监测范围为 0-3A,具备I2C/SPI接⼝输出功率计算、过压/过流告警功能。

模块介绍

这次任务我选择的电池管理芯片为BQ76907,基于BQ76907这一款高度集成的适用于 2 节至 7 节串联高-精度电池监测器和保护器,该模块提供了一个最大为7电芯的输入接口,通过查表短路的方法可以自由地改变串联的锂电池个数及其电压,同时考虑到电流较大选用外部均衡电路的设计,同时具备电流大小检测、温度报警、过压过流报警等功能,具有IIC接口供单片机连接进行控制。

BQ76907RGRR芯片DigiKey链接:https://www.digikey.cn/zh/products/detail/texas-instruments/BQ76907RGRR/22077514

电流采样芯片为RL0816T4F-F-R050-FNH1,DigiKey链接:https://www.digikey.cn/zh/products/detail/delta-electronics-cyntec/RL0816T4F-F-R050-FNH/9762348?s=N4IgTCBcDaIE4BsAMAOAjANgC4BYBmAtIXEgKxJEB2AFiALoC%2BQA

原理图和PCB模块介绍

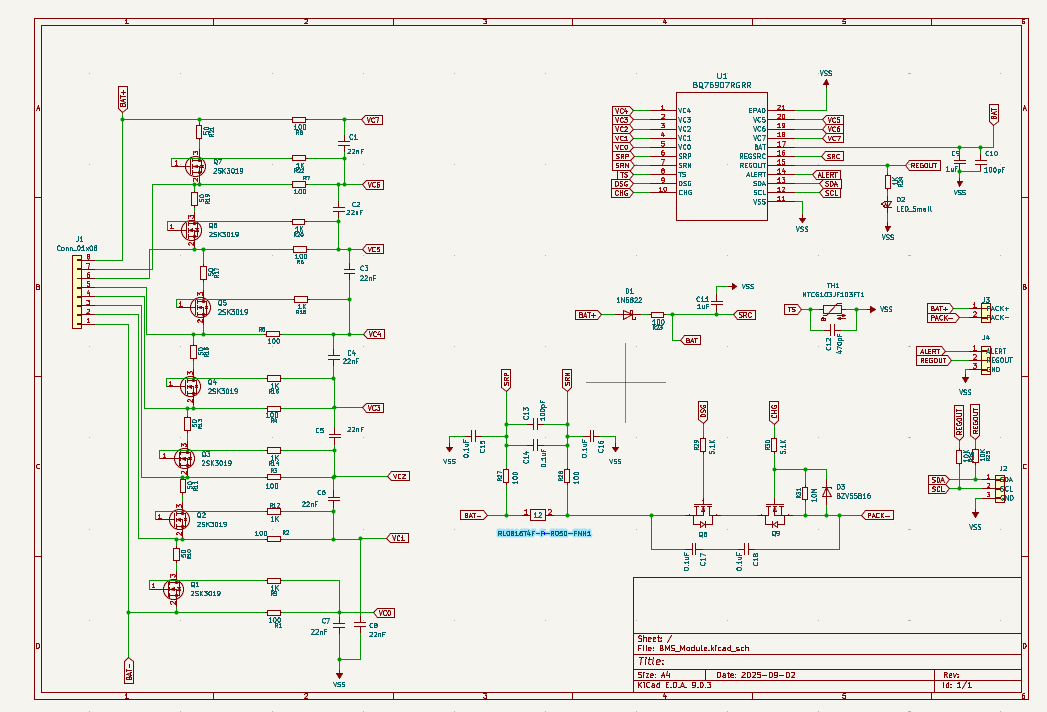

原理图

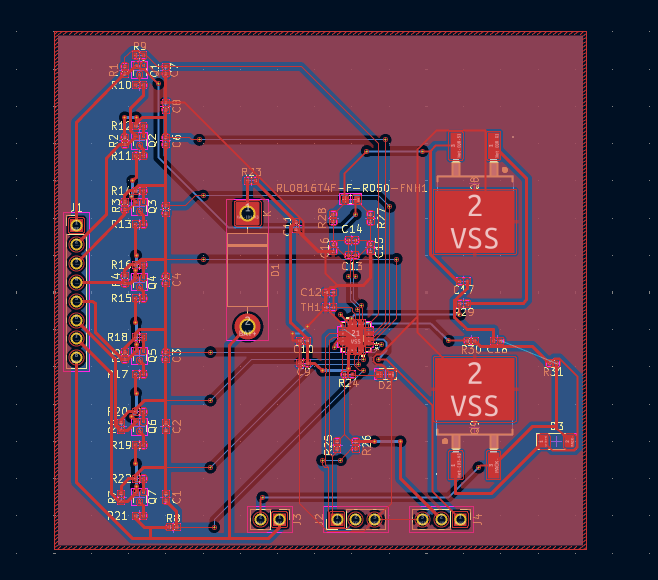

PCB

J1的PIN1至PIN8是该电池管理模块与锂电池电芯的连接端,最上方为BAT-,最下方为BAT+,正负号代表电芯的极性连接方向。

J2的PIN1和PIN2是该电池管理模块的IIC接口端,PIN1为SDA,PIN2为SCL,PIN3为地。

J3的PIN1和PIN2是该电池管理模块的电源输出端,PIN1为PACK+,PIN2为PACK-,负号代表极性连接方向。

J4的PIN1和PIN2是该电池管理模块的报警信号输出端和REGOUT输出端,PIN1为ALERT,PIN2为REGOUT输出端(其输出的电压可通过编程控制,输出的电压可供单片机或小型器件使用,但电流不应超过150mA),PIN3为地。

1. 其使用内部使用被动均衡的方式,需要外接均衡电阻,当BMS检测到某节电芯的电压明显高于其他电芯(超过一个设定的阈值)时,通常是电芯充满电时最明显。BMS会接通与该节电芯并联的一个均衡开关(通常是芯片内部的一个MOSFET开关)。开关接通后,一个均衡电阻(外部元件)会并联到该电芯上,形成一个放电回路。电流流经电阻,电能被转化为热能消耗掉。当这节电芯的电压下降到与其他电芯基本一致时,BMS会关闭均衡开关,停止放电。

2. 由于锂电池的电压检测的范围为0-24V,电压较大,为了防止较大的内部均衡电流导致的电池发热现象,选择采用 N 沟道 FET 的外部电池平衡电路设计确定好均衡电阻的阻值后,假设一节锂电池的最小平衡电压为 3.9V,所以外部 FET可以具有在3.9V x 100 / (100 + 100 + 80) = 1.39V 或更低的电压下定义的 RDSON,即阈值电压选择为1.4V及以下附近,而Vds留安全余量,应该选择30V以上,综合因素故选择导通电阻为8Ω@4V;13Ω@2.5V的2SK3019

3. 选用NTCG103JF103FT1作为温度检测电阻,其与BQ76907的TS引脚相连。

4. 为了方便观察BQ76907的输出REGOUT是否正常工作,并联了一个限流电阻和LED灯来显示其工作情况。

5. 选用功率场效应管CRSS042N10N来作为充电放电端口的MOS管。使用RL0816T4F-F-R050-FNH1电阻来进行采样,其电阻值为50mΩ,其温度系数为±150ppm/°C,显著降低了因环境温度变化或电阻自身发热引起的测量误差。

模块主要性能指标和管脚定义

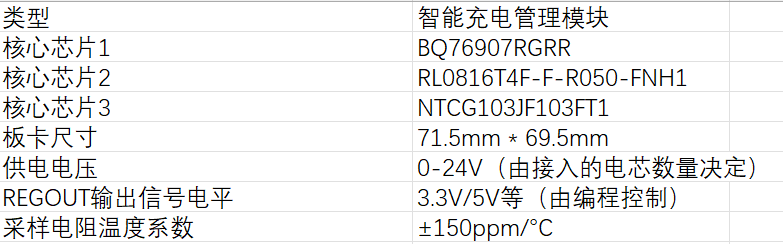

主要性能指标

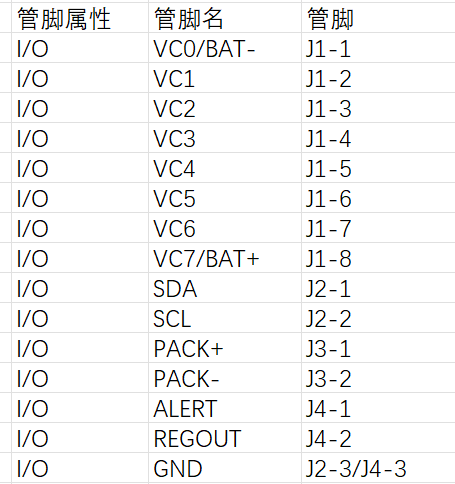

管脚定义

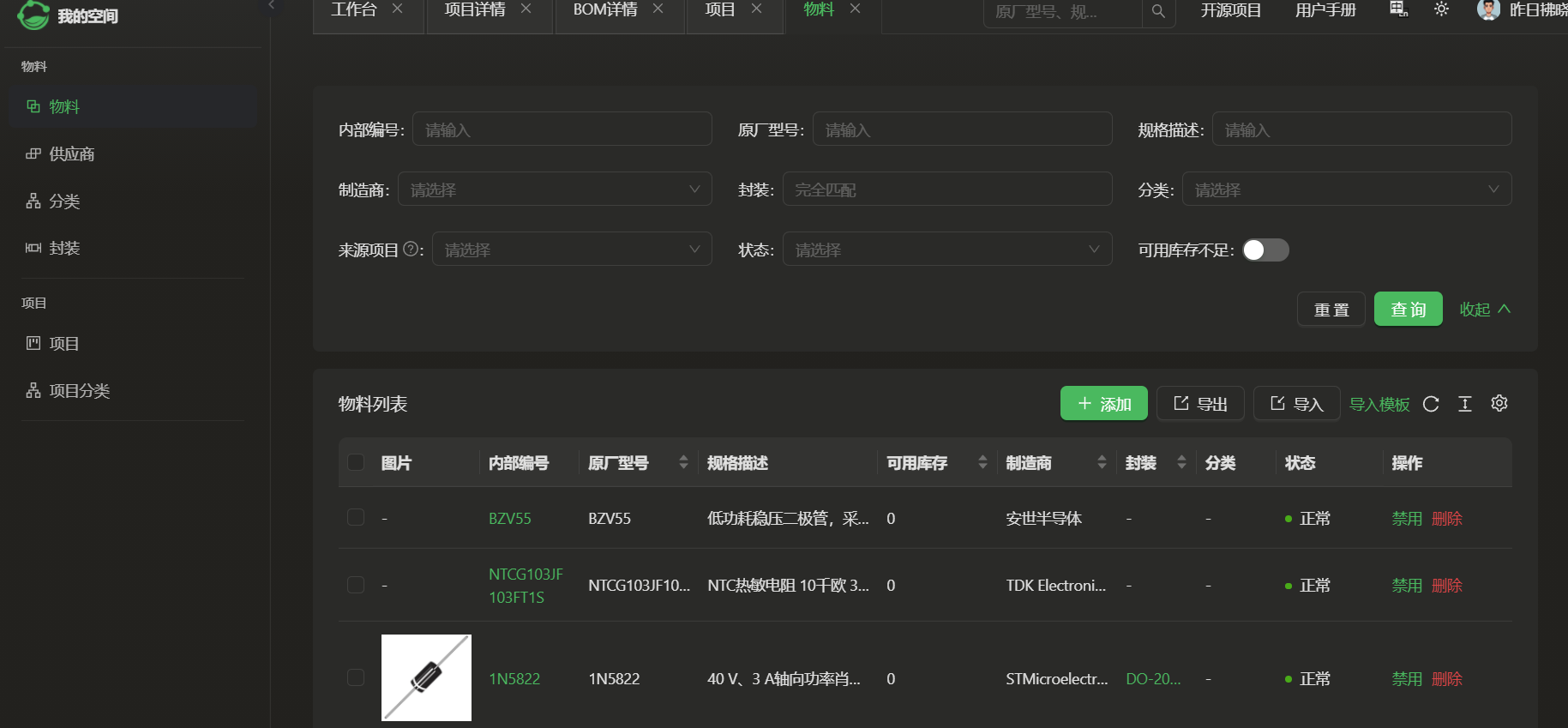

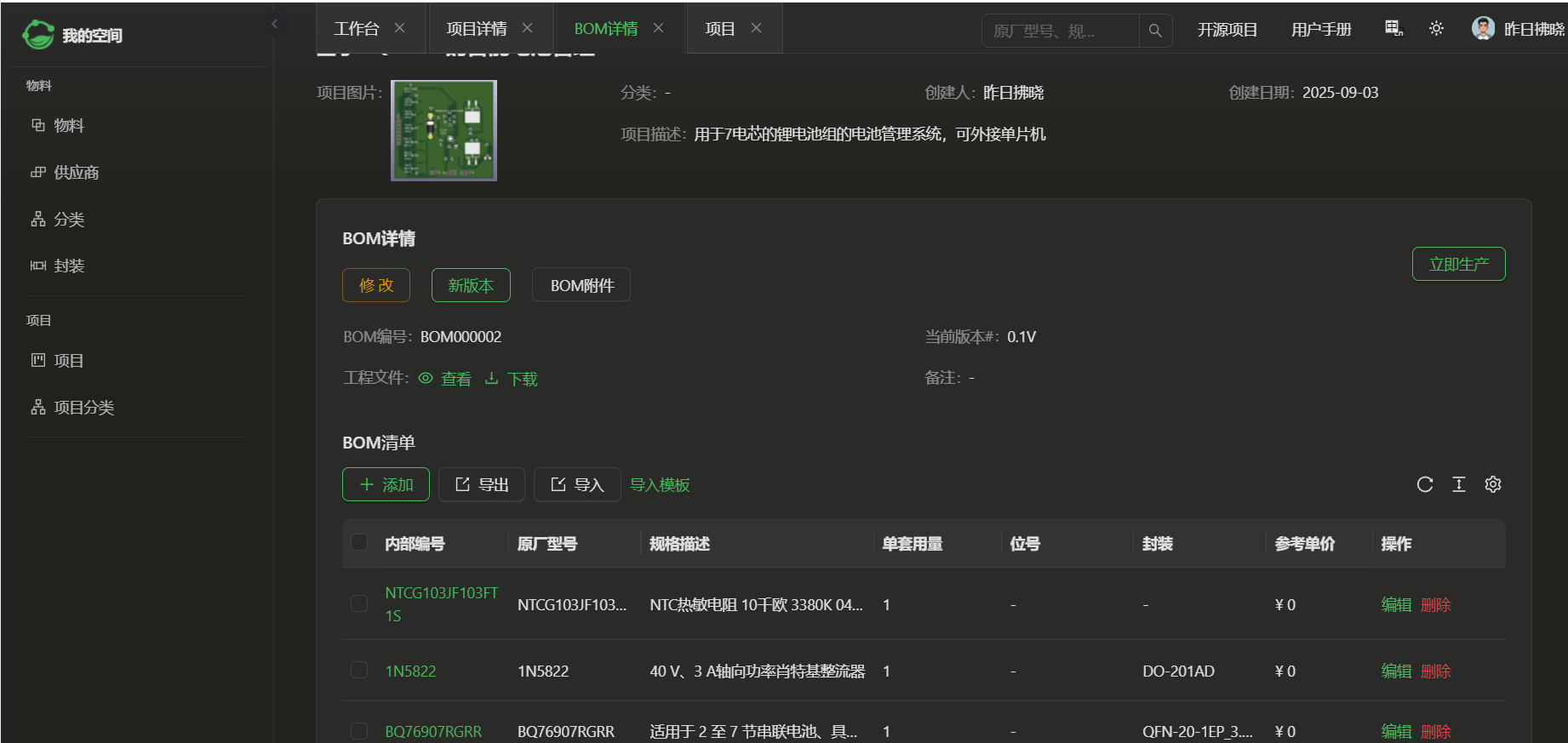

eZ-PLM上新建物料和项目的截图

使用了eZ-PLM系统上传了自己的工程文件,方便保存记录各个版本进行版本控制,也可随时查阅,系统里查阅不到的物料也支持手动添加。

物料添加展示图

项目详细图

心得体会

在完成本次智能充电管理模块(基于BQ76907)的PCB与原理图设计后,我对锂电池管理系统(BMS)的设计有了更深刻、更实践性的认识。本模块从电芯采样、安全保护到对外供电,形成了一个完整的小型化、智能化解决方案。通过此次从原理图到PCB的全流程设计,我不仅巩固了BMS相关的基础知识,更提升了对系统级设计、元器件选型、功耗与热管理的综合考量能力。